Развитие сельского хозяйства является одним из основных условий обеспечения продовольственной безопасности России.

Совершенствуются агротехнологии, что обеспечивает устойчивый рост урожая зерновых культур. Но, как известно, урожай нужно не только вырастить и собрать, но и сохранить. А эта проблема требует не только наличия достаточного количества элеваторов, но и обеспечения сохранности зерна. В том числе, а может быть, и прежде всего, с точки зрения пожарной безопасности.

Современное аграрное предприятие – это автоматизированные линии по переработке продукции, разветвленная IT-инфраструктура, диспетчерские пункты управления процессами, автоматизированные склады и километры силовых и сигнальных кабелей. Возгорание на любом из участков может привести к выходу из строя или гибели оборудования, многомиллионным убыткам.

Для парников, элеваторов, коровников, птицеферм, мясокомбинатов и морозильных камер рекомендуется использование линейного теплового извещателя (термокабеля) в России.

На рынке представлены различные термокабели, которые отличаются температурами срабатывания и материалом внешней защитной оболочки, позволяющей эксплуатировать термокабель при различных условиях окружающей среды.

Термокабель применяется в помещениях с повышенной запыленностью, влажностью, парами аммиака и химическими реагентами, в неотапливаемых помещениях, для защиты элеваторов, транспортеров, ДГУ, трансформаторных, электрощитовых, кабельных каналов, ангаров с/х техники и др.

Для раннего обнаружения пожарной опасности в серверных, в «чистых помещениях», на складах рекомендуется установка извещателей пожарных дымовых аспирационных(ИПДА).

Максимальная длина труб и количество воздухозаборных отверстий обеспечивают защиту больших площадей, применение специальных фильтров обеспечивает работу в пыльных помещениях.

Проблемы, связанные с взрывопожаробезопасностью, являются одними из самых актуальных для объектов хранения, переработки и использования растительного сырья (зерносклады и элеваторы).

В настоящее время в России эксплуатируется более тысячи таких сооружений. Рассмотрим основные характеристики такого рода объектов на примере элеватора.

Элеваторы предназначены для частичной обработки и длительного хранения зерна. Современные элеваторы строят типовыми из железобетонных конструкций.

В состав элеватора входят:

Башня – самое высокое сооружение (60-65 м и более) – в ней сосредоточено основное транспортное и технологическое оборудование.

В зависимости от назначения элеватора силосные корпуса расположены:

Отдельные силосы (элементы силосных корпусов) могут иметь круглую (диаметром от 3 до 12 м) или квадратную (6 на 6 м) форму.

Высота силосного корпуса 25-40 м. Зерно загружается через верхние люки с использованием ленточных транспортеров, которые помещены в галерее, надстроенной над силосным корпусом и соединенной с башней. В днище силосов предусмотрены разгрузочные люки; зерно самотеком поступает на ленточные транспортеры, установленные в подсилосном помещении, а из них в устройства вертикальной транспортировки зерна (нории), расположенные в рабочем здании.

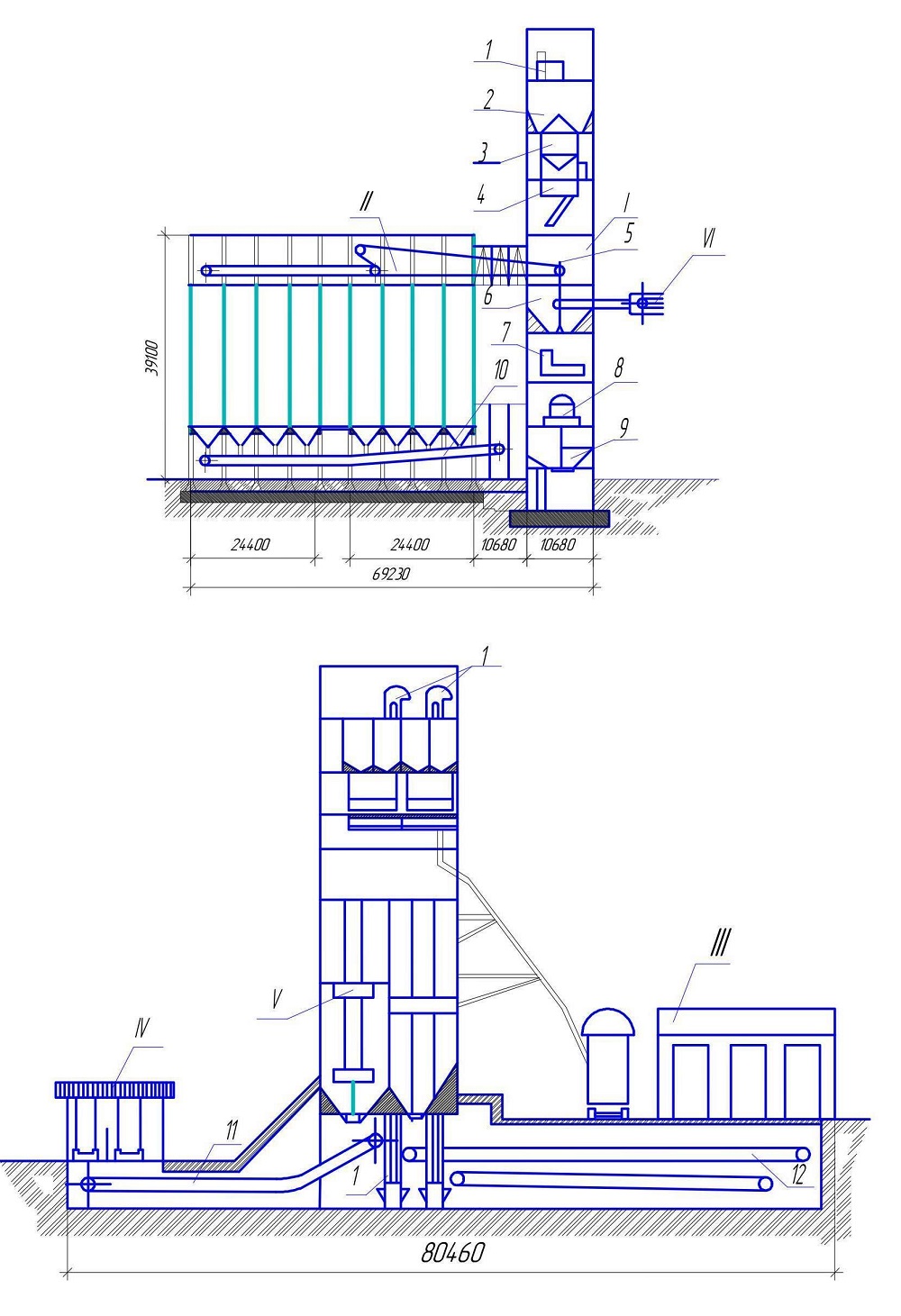

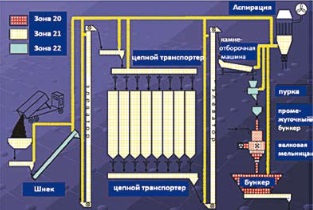

Схема элеватора:

I – башня; II – силосный корпус

III – приемное устройство с железной дороги;

IV – приемное устройство с автотранспорта;

V – зерносушилка; VI – галерея опуска на мельницу;

1 – нории, 2 – надвесовой бункер, 3 – ковшовые весы, 4 – распределительные трубы, 5 – надсилосный транспортер, 6 – надсепараторный бункер, 7 – сепаратор, 8 – контрольный сепаратор, 9 – подсепараторный бункер, 10 – подсилосный транспортер, 11 - приемный транспортер с автотранспорта, 12 - приемный транспортер с железной дороги.

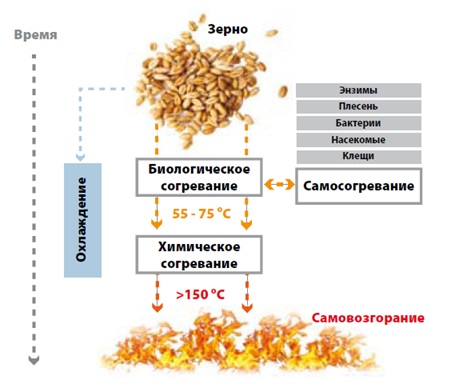

Элеваторы являются объектами повышенной пожарной опасности. При нарушении технологии хранения зерна процессы жизнедеятельности зерновой массы могут привести к резкому повышению температуры – возникновению «эффекта самовозгорания».

Другими причинами возникновения пожаров на элеваторах могут быть:

Необходимым условием противопожарной защиты является оборудование элеватора системой автоматической пожарной сигнализации (АПС), которая представляет собой комплекс технических средств для обнаружения пожара, обработки, представления в заданном виде извещения о пожаре, специальной информации и (или) выдачи команд на включение автоматических установок пожаротушения и другие технические устройства, предназначенные для защиты от пожара.

При проектировании системы АПС и выборе типов пожарных извещателей (датчиков) необходимо учитывать ряд особенностей характерных для элеваторов:

Конструктивные элементы элеваторов выполняются из несгораемых материалов. Пожарной нагрузкой являются: зерно, зерновая и мельничная пыль, транспортерные ленты и сгораемые детали машин, оборудования и отдельных конструкций здания.

При обычных условиях зерно трудно воспламеняется и плохо горит (температура горения небольшая, так как зерна плотно прилегают друг к другу, теплопроводность массы низкая) в связи с этим, точно определить место очага пожара затруднительно.

Таким образом, основным источником возникновения пожаров является постепенно накапливающаяся зерновая пыль, возникающая при трение зерен при перемещениях. Наибольшую опасность представляет не воздушная взвесь пыли, а ее накопление на горячих поверхностях, например, на перегретом моторе. Осевшая пыль легко воспламеняется, но горит медленно и только на поверхности.

Далее возможно два сценария развития событий:

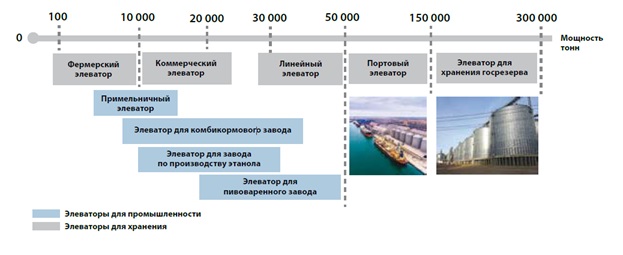

Элеватор – предприятие с высокой степенью механизации, оборудованное системами автоматизации. Элеваторы можно классифицировать по следующим признакам:

В зависимости от мощности, использование элеваторов возможно различными подразделениями агропромышленного сектора экономики:

Системы пожарной безопасности для объектов переработки растительного сырья востребованы следующими предприятия хозяйственного комплекса России.

Исходя из производственного и функционального назначения, объекты хранения, переработки и использования растительного сырья обладают рядом свойств, которые способствуют возникновению аварийных ситуаций:

Статистические данные об авариях и их развитии на объектах хранения, переработки и использования растительного сырья свидетельствуют о том, что они в основном локализованы в пределах территории объекта и распространения за ее пределы не имеют.

Аварии с тяжелыми последствиями возникают вследствие взрывов пылевоздушных, газовоздушных или пыле-газовоздушных смесей внутри оборудования, емкостей и производственных помещений, сопровождаются разрушением строительных конструкций и последующим пожаром.

Основной угрозой является зерновая пыль, источник которой – трение зерен друг о друга во время любого перемещения. При минимальной концентрации в воздухе пыль обладает большей разрушительной силой, чем динамит. Пылевой взрыв внутри замкнутого пространства создает избыточное статическое давление, в 12,5 раз превышающее точку разрушения железобетонной плиты.

Как правило, очаги самосогревания возникают при нарушении установленных правил и технологического процесса – превышения установленных сроков хранения, повышенной влажности, сорности, масличности, при некачественной зачистке силосов и бункеров от продуктов предыдущего периода хранения, при совместном хранении разнородных продуктов.

Длительное хранение самосогревающихся продуктов приводит к их самовозгоранию, при котором в свободные объемы силосов (бункеров) – в надсводное и подсводное пространства, а также в помещения надсилосного и подсилосного этажей поступают горючие газообразные продукты термоокислительной деструкции: водород, метан, оксид углерода в концентрациях, превышающих значение нижних концентрационных пределов распространения пламени (НКПР) этих газов (значения НКПР, % об.: Н2 - 4,08; СН4 - 5,24; СО - 12,50).

Если присутствует источник зажигания (очаг самовозгорания, искры), происходит взрыв газопылевоздушной смеси с последующим пожаром.

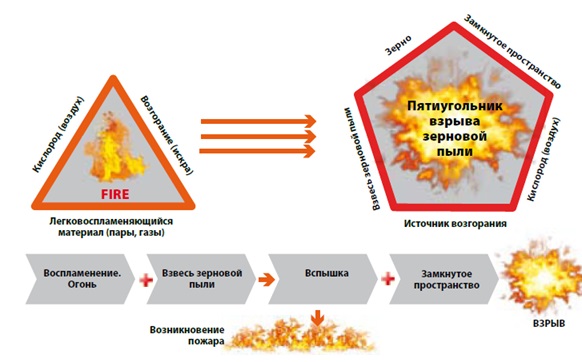

Этот процесс наглядно показан на рисунке. На нем изображен т.н. «пятиугольник взрыва зерновой пыли». Заметим, что для объектов хранения, переработки и использования растительного сырья обычный «треугольник пожара» преобразуется в пятиугольник. Новыми элементами здесь являются газопылевоздушная смесь (в нашем случае взвесь зерновой пыли) и замкнутое пространство. Только при наличии всех элементов пятиугольника возникает аварийная ситуация.

Следует отметить также, что на объектах хранения, переработки и использования зернового сырья отмечается наличие гибридных пылегазовоздушных смесей, которые являются результатом применения оборудования, работающего под давлением, разнообразных грузоподъемных механизмов, систем газопотребления, комплексов энергоснабжения. Такие гибридные смеси существенно более взрывоопасны, чем пыле- и газовоздушные.

В целом, на объектах хранения, переработки и использования зернового сырья отмечается наличие достаточно обширных взрывоопасных зон.

Под взрывоопасными зонами, понимаются:

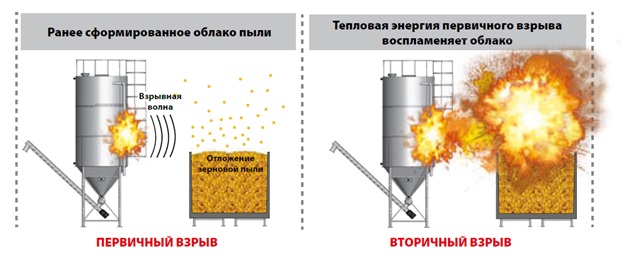

Исключительно важной особенностью для объектов хранения, переработки и использования растительного сырья является наличие вторичных взрывов. Взрывная волна первичного взрыва, покинув силос / бункер может быть источником вторичного взрыва, если она встречает облако пыли, сформированное в результате отложений зерновой пыли на близлежащих объектах.

Как правило, процесс представляет собой несколько чередующихся друг за другом взрывов (в разных помещениях, а иногда и на разных объектах, которые соединены между собой едиными технологическими коммуникациями).

Наибольшее количество первичных взрывов происходит в оборудовании (около 50% случаев), а в силосах и бункерах – свыше 40%.

Из оборудования наиболее опасными с этой точки зрения являются нории, зерносушилки, вальцовые станки, дробилки, конвейеры и вентиляторы. Важное значение имеет визуальный мониторинг силоса / бункера в ходе аварийной ситуации: искры от пожара могут попасть на отложения пыли и инициировать тление, которое через значительный промежуток времени может привести к новому пожару.

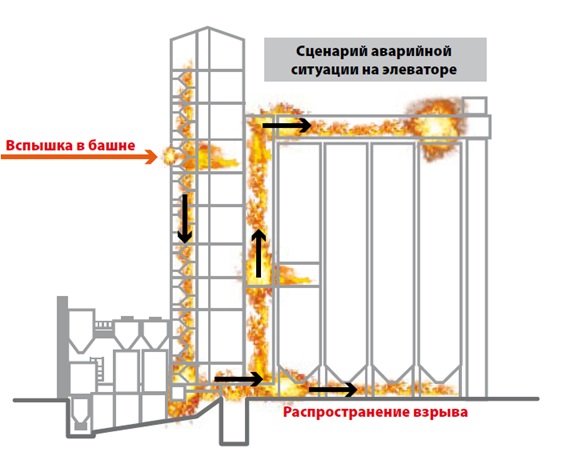

На элеваторах распространение огня происходит по вентиляционным, аспирационным системам, по системам транспортировки зерна, крупы, муки, через проемы в перекрытиях и стенах, а также по оборудованию, строительным конструкциям и галереям из горючих материалов.

Горящее зерно может быть подхвачено работающим оборудованием (нориями, потоком воздуха) и переместиться на другое оборудование и этажи зданий.

Конструктивные элементы элеваторов и мельниц выполнены из несгораемых материалов. Основными горючими материалами являются зерно, зерновая и мельничная пыль, транс портерные ленты и сгораемые детали машин, оборудования и отдельных конструкций здания.

Особенностью рассматриваемых объектов является то, что в отличие, например, от объектов нефтегазовой промышленности, где источниками возникновения пожаров являются испарения нефтепродуктов и газы, в данном случае опасность наступает постепенно, в результате кумулятивного накопления пыли.

Временной интервал от начала процесса до возникновения аварийной ситуации может быть достаточно большим, и если удалить пыль, то можно избежать катастрофических последствий. Вместе с тем, наиболее часто встречающаяся опасность состоит не в воздушной взвеси, а в накоплении пыли на горячих поверхностях, например, на перегретом моторе, подшипнике.

Для исключения «ложных пожаров» из-за присутствием пыли в помещениях, применены взрывозащищенные адресно-аналоговые пожарные извещатели: тепловые максимально-дифференциальные - ИП101-50.Ех и газовые - ИП437-5.Ех.

Извещатель пожарный тепловой (ИПТ) измеряет уровень температуры и скорости нарастания температуры в точке его установки Температура срабатывания максимального канала устанавливается с ППКОПУ в соответствии с классами: A0R (52°С), А1R (54°С), A2R (54°С), A3R (64°С), BR (69°С).

Извещатель пожарный газовый (ИПГ) производит измерение концентрации угарного газа (СО) в точке установки и обработку по интеллектуальным алгоритмам. ИПГ обеспечивает сверхраннее обнаружение пожара на стадии тления, нечувствителен к пыли и не склонен к ложным срабатываниям. ИПГ можно запрограммировать на автоматическое переключение режимов «День», «Ночь» с изменением чувствительности.

На путях эвакуации элеватора установлены извещатели пожарные ручные А16-ИПР.Ех предназначенные для подачи сигнала о пожаре в случае его визуального обнаружения.

Сигналы о пожаре и неисправностях передаются по адресной линии 1 «искробезопасная электрическая цепь» на 2 ППКОПУ «Минитроник А32.Ех» установленные в помещении поста охраны (вне взрывоопасной зоны) и дублируются по линии связи RS-485 в помещение диспетчерской на выносные пульты светодиодной индикации с клавиатурой «СДИ-1» (вне взрывоопасной зоны). Адресные линии и линии связи выполняется огнестойким кабелем типа «витая пара» UT505нг(А)-FRLS FE180 1x2x0,8mm (0,5 мм2).

Для элеватора применена система оповещения и управления эвакуацией 2-го типа: взрывозащищенные светозвуковые оповещатели – ЗОВ (вид взрывозащиты – Взрывонепроницаемая оболочка) и световые табло – СОВА (вид взрывозащиты – герметизация компаундом).

Для управления оповещателями используются установленные в помещении поста охраны адресные модули А16-УОП (светозвуковые оповещатели) и А16-УОП-В (табло) включенные в адресную линию 2 «общепромышленного исполнения». Питание оповещателей и модулей – от блока резервированного питания БРП-24. Линии оповещения и питания прокладываются кабелем UT105нг(А)-FRLS FE180 1x2x1,0mm (0,75 мм2), внутри взрывоопасной зоны – в специальном металлорукаве. Подключение оповещателей производится в взрывозащищенных коммутационных коробках через штуцер.

При получении ППКОПУ сигнала «Пожар» включаются светозвуковые оповещатели, а табло переходят из постоянного в мигающий режим работы.

Таким образом, при использовании на элеваторе взрывозащищённой адресно-аналоговой системы сигнализации «Минитроник А32.Ех» сложная задача организации системы автоматической пожарной сигнализации и оповещения о пожаре во взрывоопасных зонах может быть решена простыми средствами.

Специалисты компании ЮНИТЕСТ готовы помочь всем покупателям, как на этапе подбора оборудования (проектирования), так и на этапе монтажа.

При проектировании системы пожарной защиты для объектов хранения, переработки и использования растительного сырья необходимо предусмотреть следующие возможности:

Необходимо иметь в виду, что объекты хранения, переработки и использования растительного сырья имеют характерные особенности, которые необходимо учитывать при проектировании, монтаже и эксплуатации систем пожарной безопасности.

Прежде всего, здесь не может быть универсальных решений – для каждого объекта должно быть свое, индивидуальное. То есть проект пожарной защиты должен осуществляться высококвалифицированными специалистами, имеющими доказанный опыт и хорошо понимающими специфику и особенности работы отрасли.

Вторым фактором является существенное отличие условий возникновения пожара на данных объектах. Например, возможно продолжительное тление отложившейся пыли, когда, казалось бы, все процессы протекают нормально, которое затем может быстро перерасти в большой пожар.

К тому же на объектах хранения, переработки и использования растительного сырья имеется большое количество оборудования, работающего под давлением, разнообразных грузоподъемных механизмов, систем газопотребления, комплексов энергоснабжения. Возникающие гибридные смеси служат источником потенциальной опасности.

Причины, почему традиционные методы определения возгорания на таких объектах, как правило, неприменимы:

Классические пороговые и дифференциальные извещатели также работают неудовлетворительно:

Кроме того, элеваторы / бункеры – это помещения и открытые участки со сложной конфигурацией и затрудненным доступом. Все вышеперечисленное напрямую приводит к удорожанию и усложнению пожарной защиты с использованием традиционных средств – установке большого количества извещателей.

Таким образом, средства пожарной сигнализации для оснащения элеваторов и объектов хранения растительного сырья следует подбирать с особой тщательностью, руководствуясь принципом мультикритериальности, т.е. использования извещателей на разных принципах обнаружения возгораний.

Хорошо себя зарекомендовали комбинированные тепловые и газовые пожарные извещатели. Средством выбора для оснащения элеваторов сегодня также являются извещатели пожарные тепловые линейные (ИПТЛ), также называемые термокабели, особенно извещатели с применением современных оптико-волоконных технологийизмерения температуры.

Тепловизоры и тепловизионные индикаторы критических состояний (ТИКС) будут являться дополнительным каналом обнаружения перегрева сырья или оборудования.

В качестве примера, приведем постановку задачи, сформулированную в индийском стандарте IS:5503 пожарной безопасности для рассматриваемых объектов:

«4.3. Оборудование для контроля температуры. Показателем разложения зерна является появление тепловых точек в различных частях емкости. В связи с этим необходимо обеспечить наличие оборудования для контроля температуры с тем, чтобы обнаружить любое повышение температуры в различных точках и определить его шаг изменения. Система должна состоять из устройств-датчиков изменения температуры, размещенных вертикально в силосах – от основания до вершины с вертикальными интервалами 1,5 м. В горизонтальной плоскости должно находиться по меньшей мере одно устройство-датчик в радиусе 3 м. Все устройства должны быть соединены проводами между собой и с приемным устройством, находящимся вблизи силоса. Изоляция проводов должна быть устойчивой к трению, влажности и действию химикатов».