Комплексная система безопасности для тепличного комплекса

«Агро-Инвест», крупнейший на сегодняшний день тепличный комплекс в России, расположен в экологически чистом районе Калужской области и производит свежие овощи для оптовиков и ведущих федеральных ритейлеров. Площадь трех очередей теплиц комплекса, запущенных с 2013 по 2017 годы, составляет 68,5 гектаров. Предприятие использует самые передовые агротехнологии, успешно расширяется и в ближайшие годы планирует увеличить производственные площади еще примерно вдвое. Разумеется, корпоративным стандартом компании становится комплексный подход к безопасности на предприятии, подразумевающий, в том числе, внедрение системы сетевого видеонаблюдения.

Интегрированная система связи и безопасности на базе Axis

Системный интегратор ST Solution разработал и внедрил на объектах тепличного комплекса интегрированную систему связи и безопасности на базе единой СКС с использованием протокола IP.

За периметром объекта, производственными помещениями, зонами упаковки и отгрузки готовой продукции, а также за соблюдением сотрудниками трудового расписания и строительством новых очередей объекта наблюдают всего немногим более 300 сетевых видеокамер Axis – оптимальное количество, учитывая огромную территорию комплекса. Результат внедрения ИСБ

По данным сотрудников «Агро-Инвест», внедрение комплекса безопасности в тепличном комплексе привело к снижению потерь продукции. Гораздо удобнее стали борьба с правонарушениями (в первую очередь, кражами) и определение ответственных в происшествиях, а, следовательно, улучшилась производственная дисциплина. Видеокамеры мониторят как производство, упаковку и отгрузку продукции, так и строительство новых очередей комплекса.

«Для проекта по внедрению комплексной системы безопасности на нашем производстве мы сознательно выбрали продукцию Axis, будучи уверенными, что это лучшее решение из возможных, и не ошиблись. Благодаря качественной, четкой съемке, бесперебойной работе и полной интеграции устройств Axis с системой видеоменеджмента предприятию удалось улучшить дисциплину работников, эффективно расследовать инциденты и самое главное – существенно снизить потери продукции», - говорит сотрудник СБ «Агро-Инвест»

Тонкости построения системы видеонаблюдения для тепличного комплекса

Сельскохозяйственное производство – это, прежде всего, масштаб. Перед посетителями, оказавшимися на территории агрокомплекса, предстают гигантские стеклянно-металлические сооружения – теплицы, оборудованные современными технологиями, но сохранившие и важные элементы природной заботы об урожае: почва здесь орошается дождевой водой, а опылением растений занимаются земляные шмели. Не менее впечатляюще выглядит и логистический комплекс, где свежие овощи сортируются, упаковываются и развозятся по всем регионам страны.

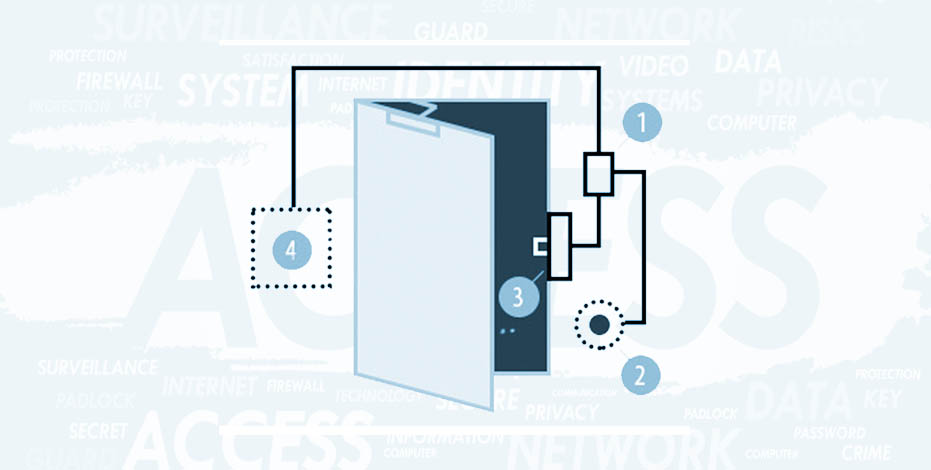

В такой среде и оборудование для видеонаблюдения должно быть подобрано максимально точно: камеры, расположенные внутри теплиц, должны обладать защитой от излишней влажности, а внешние устройства – способностью охватывать большую территорию в совершенно разных погодных условиях и характеристиках освещенности.

Основу системы видеонаблюдения в агрокомплексе «Агро-Инвест» составляют несколько моделей IP-видеокамер Axis, каждая из которых играет собственную роль в эффективной работе системы.

Например, поворотная купольная сетевая PTZ-камера AXIS P5534 обладает защитой класса IP51 от пыли и водяных брызг, а также 18-кратным оптическим и 12-кратным цифровым зумом с функцией автофокусировки, что делает ее незаменимой в условиях, когда необходимо «разглядеть» небольшой объект среди растительности. Функция Gatekeeper автоматически увеличивает масштаб, изменяет наклон и панораму изображения при наличии движения в зоне наблюдения.

Видеокамера AXIS P1435-LE используется на открытых площадях, где необходимо круглосуточное наблюдение за большой территорией вкупе с компактностью размещения. Малозаметные ИК-светодиоды с изменяемым углом подсветки, созданные по технологии Axis OptimizedIR, автоматически включаются при наступлении темноты, при фиксации инцидента или по запросу пользователя. Инфракрасная подсветка, незаметная для человеческого глаза, позволяет различать объекты даже в полной темноте на расстоянии до 15 метров.

Камеры Axis на страже для безопасности теплиц

Камеры Axis, установленные на территории агрокомплекса, интегрированы с системой менеджмента видеонаблюдения (VMS) SeeTec Cayuga Infinity. Решение обеспечивает защищенный многопользовательский доступ к информационным ресурсам безопасности и предоставляет функционал управления PTZ-камерами.

Помимо этого, в данной системе происходит ведение архива записей, полученных с видеокамер, с возможностью поиска по различным параметрам. При расследовании какого-либо инцидента сотрудники СБ предприятия могут оперативно найти необходимую видеозапись.

Добавим к этому, что технология Axis Zipstream, присутствующая в большинстве устройств вендора, позволяет снизить трафик и требования к объему памяти для хранения видеозаписей не менее чем на 50%, сохраняя все важные детали картинки.

.png)